Vespel® カスタム プラスチック部品

DuPont では部品設計者との密接な協力のもと、最終用途で目的の成果を得られるよう、設計、材料、および生産方法のカスタマイズを行っています。

Vespel® カスタム プラスチック部品は、その用途で十分な成果を得るためには材料と設計が鍵となる場合に選択されています。生産方法は、部品の形状やコストなどさまざまな検討事項に基づいて選択されます。Vespel® の部品および成形品は、ISO-9001 および ISO-14001 の認証を取得しています。

生産方法の種類

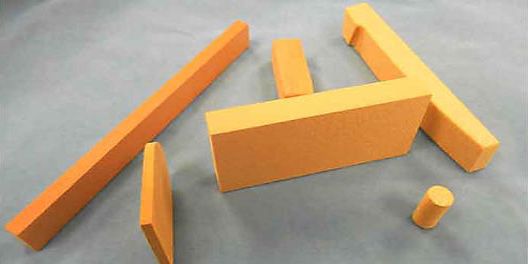

成形による完成部品

大量のカスタム プラスチック部品の成形は、形状的に可能な場合、機械加工をほとんどあるいはまったく必要とせずに行うことができます。これは多数の部品を幅広い交差で生産する場合の、最も経済的な生産方法です。

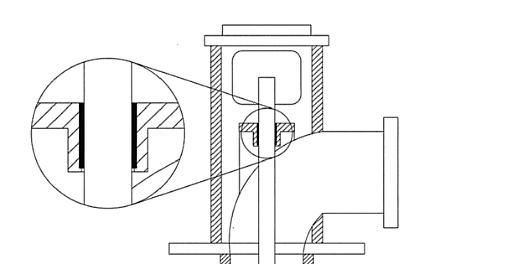

成形および機械加工による完成部品

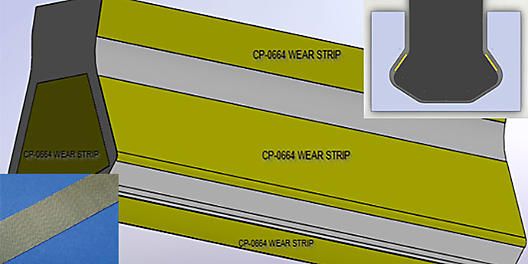

厳密な交差や複雑な形状が必要な場合は、成形後に機械加工を行って最終製品の寸法を完成させます。Vespel® 部品は他のポリマーと異なり、通常の工作機械による加工が容易で、非常に滑らかな表面を生成できます。

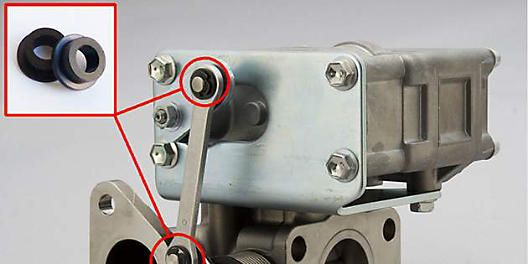

アセンブリ

金属またはセラミックの合わせ部品が必要な場合は、設計の柔軟性と全体的な部品性能を高めるため、インサート成形、機械的連結、または接着が常に選択肢となります。 DuPont のエンジニアは、性能とコストの要件を満たすためのさまざまなアセンブリ技術の評価をお手伝いできます。

射出成形部品

大量生産の用途において熱可塑性樹脂を使用できる場合は、射出成形部品を選択すれば、設計エンジニアがより高い幾何学的自由度を得ることができ、二次機械加工による追加コストも必要ありません。複数のコンポーネントを 1 つの部品に統合することで、工具、在庫、および部品ハンドリングのコストを削減できます。射出成形による製造方法は、自動車部品や航空宇宙部品でよく使用されています。

利用と用途

DuPont™ Vespel® 部品は、高温で摩耗が激しく潤滑剤を使用できない環境でマテリアル ハンドリング機器に使われている金属、PEEK、セラミック部品の代替品となるために必要な特性を独自の組み合わせで兼ね備えています。

Vespel® 製品は、さまざまな材料 (ポリイミド、熱可塑性プラスチック、複合材、および耐薬品性ポリマー) から作られています。物理的特性と設計の自由度を独自に組み合わせた製品です。部品は、カスタム部品、ストック シェープ、コンポーネント、またはアセンブリとして提供されます。

ケース スタディ

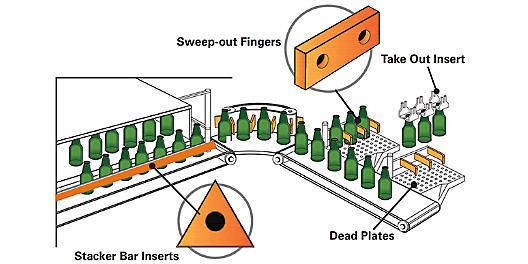

Vespel® SCP-5050 スイープアウト フィンガーとスタッカー バー インサートは、Veda-Pack のガラスビン製造工場の信頼性と効率を高め、運用コストを削減するのに役立っています。

米国南西部のあるパイプライン運営会社は、運用効率を改善し、機器の信頼性を向上させ、さらに金属部品におけるかじりまたは緊急停止といった問題の発生を防止できるポンプ用ケース リングの材料を探していました。これらの金属部品は Vespel® CR-6100 部品に交換され、その結果は印象的でした。

情報とアイディア

DuPont のエキスパートと協力して開発された低摩擦プラスチックを使用すると、耐久性と性能の向上、保守作業の軽減に役立ち、化石燃料の使用の低減にもつながります。

DuPont™ Vespel® の部品・成形品と は、強度が高く、低摩擦の機械用プラスチックとして、自動車、消費者、産業用途において優れた能力を発揮します。

Vespel® 製品は、さまざまな材料 (ポリイミド、熱可塑性プラスチック、複合材、および耐薬品性ポリマー) から作られています。物理的特性と設計の自由度を独自に組み合わせた製品です。部品は、カスタム部品、ストック シェープ、コンポーネント、またはアセンブリとして提供されます。

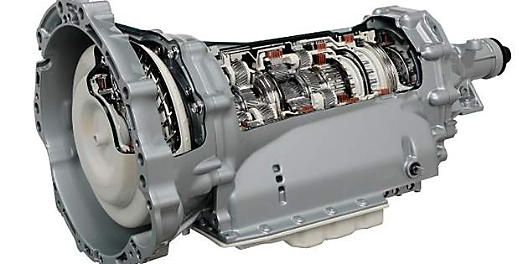

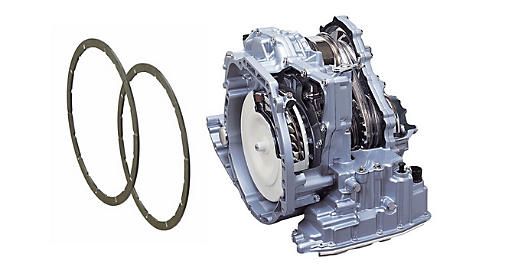

DuPont™ Vespel® は、自動車トランスミッション用途において、金属部品に代わる低摩擦、軽量、かつ高耐久性の部品を提供します。